现在所有的企业都是以节能降耗和污染减排为目标,并作为约束性指标。坚定不移地实现这两个约束性目标,对于推动经济增长方式转变、加强节能环保工作具有十分重要的意义。充分认识节能工作的重要意义,进一步做好节能降耗工作。制冷行业的能耗问题也越来越受到重视,对制冷系统进行节能设计与节能改造并制定了一系列的能效标准,对节约能源是十分重要的。根据公司工作会精神,做好节能降耗工作。按照公司的节能降耗指标,对冷冻、制冷系统进行节能改造。

1、制冷系统改造前的情况

冷冻站是供冷冻水的关键岗位,直接关系到安全和生产。总制冷量1.3万kW,为PVC糊树脂生产提供5℃冷冻水。为了确保冷冻水的正常供给,工艺指标合格,必须优化制冷系统,提高系统运行效率。以前用的冷凝器是建厂初期的设备,长期满负荷运行,腐蚀老化,换热管结垢,换热效果差。特别是夏季高温天气冷凝温度、压力升高,导致制冷量下降。还使氨制冷系统处于高压危险状态。为此,必须对制冷系统冷凝器做节能改造,提高制冷效率。通过把冷冻站的立式冷凝器改为蒸发式冷凝器,使制冷系统运行工况大大改善,降低冷凝压力,提高制冷效率,达到节能降耗的目的。

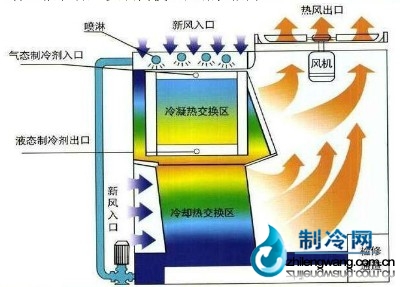

2、蒸发式冷凝器的工作原理

蒸发式冷凝器是一种高效节能的换热设备。由于传热效率高、结构紧凑和安装方便等优点,目前已经在制冷系统中得到广泛的应用。根据调查美国和加拿大62 个公用冷库制冷装置中,蒸发式冷凝器的应用约占81%。

上世纪8O年代起,我国的化工行业和食品冷库工程也开始采用蒸发式冷凝器代替水冷式冷凝器,二十多年来的应用实践证明它有明显的节能效果。

蒸发式冷凝器的优点:

①可使介质冷却至环境湿球温度5℃:

② 占地面积节省1倍以上;

③操作费用节省35.5%;

④投资费用节省15%:

⑤传热效率提高40%以上:

⑥适用于温度<170℃ ,压力<20 MPa”的场合:

⑦节水、节电效果显著:

⑧特别适合于目前全球气温变暖、水源紧张的情况;

⑨适用于石油化工、食品冷藏、医药卫生、化工化肥生产、煤炭开采、水利建设等众多领域。

蒸发式冷凝器是以水和空气共同作为冷却介质,主要是利用部分水蒸发时吸收制冷剂气体的热量实现制冷剂的冷凝。主要由冷凝管组、淋水装置、挡水栅、集水盘、循环水泵及风机等组成。其工作原理是:制冷系统中压缩机排出的制冷剂高压过热气体经过蒸发式冷凝器中冷凝排管,使高压高温气态的制冷剂与排管外的喷淋水和空气进行热交换。相当于把壳管式冷凝器和水冷却塔系统,水泵综合为一体。能耗低,安装简便,阻垢性能好。

蒸发式冷凝器原理示意图

3、蒸发式冷凝器选型的方法

目前蒸发式冷凝器选型方法主要有两个:一是依据冷凝器的热负荷进行选择;二是依据制冷系统的制冷量进行选择。目前常用的方法主要是依据冷凝器热负荷选型,其步骤为:

a) 确定系统所需的总排热量,总排热量为压缩机制冷量与电机耗功之和;

b) 确定设计条件、冷凝温度和湿球温度;

c) 根据排热系数图表(由冷凝温度和湿球温度确定)查出负荷修正系数;

d) 系统的总排热量乘以排热系数,确定修正后的排热负荷,选择合适的型号;

本选型方法只适用于活塞式或螺杆式制冷压缩机组成的制冷系统。如果螺杆式制冷压缩机的油冷却器的冷却水是独立的,则上面的总排热量应减去油冷却器的热量,然后再选型。

4、蒸发式冷凝器节能分析

一般情况下,立式水冷式冷凝器的进出口水温差为2~3℃,卧式水冷式为4~6℃。理论上,在水冷式冷凝器中,1kg 的冷却水能带走8.37~25.12kJ 的热量,而1 kg 水在35℃的常压下汽化潜热为2418kJ/kg。因此,蒸发式冷凝器所需的理论耗水量只为水冷式冷凝器的0.3%~1%。同时它省去了冷却水在冷凝器中显热传递阶段,使冷凝温度有可能更接近空气的湿球温度,其冷凝温度可比冷却塔水冷式冷凝器系统低3~5℃,比风冷式冷凝器低8~11℃,这大大降低了压缩机功耗。

蒸发式冷凝器制冷系统与风冷式冷凝器制冷系统相比,压缩机的动力消耗可节约30%以上;与冷却塔-水冷式冷凝器制冷系统相比压缩机的动力消耗可节约10%以上 。同时,由于循环水量的减少,水泵的动力消耗也明显降低。蒸发式冷凝器的风机动力消耗,与水冷式的冷却塔相近。由于降低了水泵的扬程与流量,泵的动力消耗约为冷却塔和管壳式冷凝器相结合的系统的四分之一。文献[5]指出,蒸发式冷凝器相对于立式水冷式冷凝器可节电80%以上,相对于卧式水冷式冷凝器可节电10%左右。因此,蒸发式冷凝器受到国内外工业制冷用户的普遍青睐。

为了节能降耗,降低冷凝压力,提高制冷效率, 我厂把冷冻站6台立式冷凝器改用3台蒸发式冷凝器。冷凝压力下降了近0.4 MPa,提高了制冷效率。

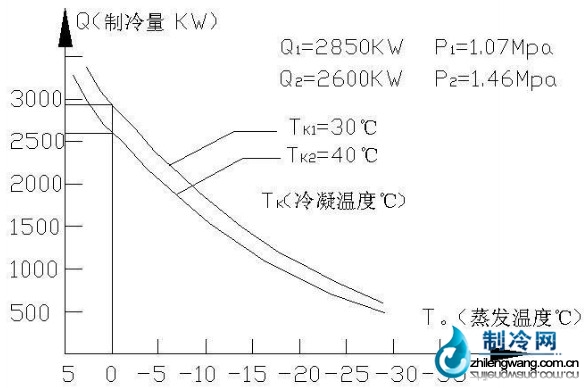

4.1制冷系统性能曲线图

以一台LG25螺杆冷冻机组系统为列,冷凝温度35℃,蒸发温度0℃;

LG25螺杆冷冻机组系统性能曲线图

如上图所示:

当冷凝压力P1 =1.07 Mpa,冷凝温度TK1 =30℃时,制冷量Q1 =2850kW,

当冷凝压力P2=1.46 Mpa,冷凝温度TK2 =40℃时,制冷量 Q2 =2600kW,

可以得出:降低冷凝压力,制冷量明显提高。

冷凝压力的高低对系统运行的效率影响很大。通常来讲,冷凝压力过高,会使得压缩机排气温度上升,压缩比增大,制冷量减少,功耗增加,甚至有可能引发安全事故;所以适当降低冷凝压力可以提高制冷效率。

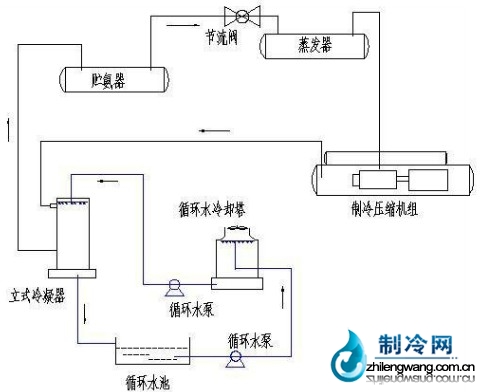

改造前制冷工艺系统示意图

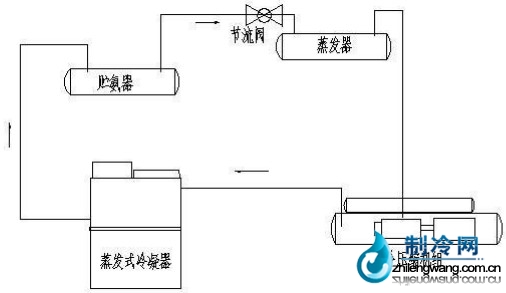

改造后制冷工艺系统示意图

改造前后、xx年12月—xx年5月制冷系统运行的数据进行统计分析

|

月份 |

最高冷却水温 |

最高冷凝温度 |

最高系统压力 |

|||

|

改造前 |

改造后 |

改造前 |

改造后 |

改造前 |

改造后 |

|

|

12月 |

28℃ |

21℃ |

34℃ |

31℃ |

1.2 MPa |

1.1MPa |

|

1月 |

29℃ |

20℃ |

36℃ |

28℃ |

1.30 MPa |

1.0 MPa |

|

3月 |

32℃ |

22℃ |

38℃ |

34℃ |

1.37 MPa |

1.2 MPa |

|

4月 |

32℃ |

23℃ |

39℃ |

34℃ |

1.42 MPa |

1.2 MPa |

|

5月 |

32℃ |

24℃ |

40℃ |

35℃ |

1.45 MPa |

1.25 MPa |

改造前后的能耗比较表

|

|

改造前 |

改造后 |

|

设备 |

6台立式壳管式冷凝器,循环水冷却塔系统2组水泵,2组风机 |

3台蒸发式冷凝器(只开两台) |

|

能耗电费 |

2组132kW、90kW水泵,3OkW风机,年耗电费149.68万元 |

按开两台计算,2台7.5kW水泵,8台4.5kW风机,年耗电费13.2万元 |

改造后制冷系统运行工况大大改善,降低冷凝压力,提高制冷效率,降低能耗,年节约电费130多万元。

5、运行管理

(1). 应尽量降低冷凝温度

制冷机运行与管理中,应尽量降低冷凝温度。蒸发温度不变,冷凝温度越高,制冷机的单位耗功越大,单位制冷量越小。在制冷机实际操作和管理中,可采用以下方法降低冷凝温度:对于蒸发式冷凝器,可增加冷却水量或增加冷却风量。冷凝器应定期清洁除垢,经常放空气、放油。因为不凝性气体会占据一定的空间,减少冷凝器换热面积,影响传热。水垢和油的导热系数都较小,在传热表面形成热阻,会使冷凝温度升高。

降低冷却水温度可以提高蒸发式冷凝器换热系数,资料表明:在相同的 操作条件下循环冷却水温度降低1.1~2.0℃,蒸发式冷凝器传热系数分别提高了7.2%~16.9%。[6]所以运行中尽量降低冷却水温度,也可以提高制冷效率。

(2) 腐蚀和结垢处理

蒸发式冷凝器是靠水的蒸发吸热,然而水中的矿物质会逐渐吸附在换热器表面形成水垢,而水垢的导热系数仅为1.7 W/ (㎡.℃)。据实验数据,当结垢厚度为0.5㎜时,冷凝压力会增加 O.15 MPa,增加耗电19%,结垢厚度为 1㎜,冷凝压力上升0.22 MPa,增加耗电39%。[6]空气中的杂质经常进入循环水,使危害更加严重,如果这些杂质和污物不能有效控制,会引起结垢、腐蚀和泥浆积聚,从而降低传热效率,增加运行成本。

因此,蒸发式冷凝器的用水应软化处理,还应定期冲洗PVC填料,进行除垢。冷却水PH值在6.5~8.0范围内,冷却水盘每一月换水清洗一次。

防止设备“白锈”,白锈就是积聚在镀锌钢表面上的白色、蜡状和破坏锌层的腐蚀物。可以通过从系统中定期放出一部分循环水来控制浓缩周期,排出的污水可以通过用新鲜水重新补足,从而控制杂质的积聚,排污可根据水质情况来确定。

6 结语

蒸发式冷凝器具有系统运行费用低、节省初投资、节约场地等优点,制冷系统改用蒸发式冷凝器后,优化了制冷冷系统,降低了冷凝压力,提高了制冷系统的安全性和制冷效率。确保了公司生产连续稳定运行,为公司节能降耗做出了贡献。

蒸发式冷凝器要按要求定期维护清洗,提高设备的换热效率和延长使用寿命,这样让才能更好的达到节能的效果。